Sent to you by Salamandra (Phillip) via Google Reader:

El concepto que tienen los humanos del transporte aéreo de pasajeros, sobre todo en relación con los demás medios de transporte, es bastante subjetivo. Lo de volar, aunque les atrae, les aterroriza también de tal manera que hacen lo imposible para asegurarse de que ningún avión fallará mientras está volando, a veces incluso aunque al hacerlo se gasten una pasta considerable (así que, conociendo el amor de los humanos por el dinero, os podéis hacer una idea del miedo que le tienen a volar). De hecho, aunque se les demuestre que, gracias a estas medidas, el transporte aéreo es mucho más seguro que cualquier otro, muchos humanos se manifestarán reacios a subir a un avión sin ser capaces de aportar una causa racional para sus miedos.

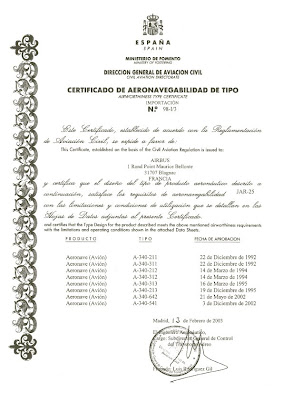

Todo esto ha llevado a la creación de distintas agencias: La FAA (Federal Aviation Administration) en Estados Unidos y EASA (European Aviation Safety Agency) en Europa (que a su vez es sucesora de las antiguas JAA, y que unifica el trabajo que realizan las agencias locales de seguridad aérea de los países europeos, como la DGAC de España). La misión más importante de estos organismos es la de crear la normativa que deben cumplir los aviones para que se les considere seguros para el vuelo, o lo que es lo mismo, para que puedan obtener su certificado de aeronavegabilidad (uno de los documentos más codiciados, si no el que más, por las compañías constructoras de aviones). Todo, absolutamente todo, debe estar certificado para poder volar: desde el propio avión (con su certificado de tipo) hasta el menor de sus componentes y accesorios. Incluso el tapizado de los sillones.

Seguro que más de una vez os habéis preguntado por qué los humanos son tan poco originales haciendo aviones de transporte de pasajeros, que prácticamente no han cambiado de forma desde que se diseñó el Comet (el primer avión comercial a reacción) en los años 40. Y no es que el diseño actual sea el óptimo en cuanto a eficiencia. En ese sentido los aviones tipo BWB son mucho mejores, y cabe la posibilidad de que hereden el transporte de pasajeros del futuro. No; lo que ocurre es que la configuración tradicional está más que estudiada y comprobada, por lo que obtener el ambicionado certificado de aeronavegabilidad es mucho más fácil y rápido, y, sobre todo, más barato. En cuanto se introduce alguna modificación en el esquema conocido, el proceso de certificación se convierte poco menos que en una pesadilla. Que se lo pregunten si no al equipo encargado del Boeing 787, que no ve la forma de obtener el papelito, entre vulnerabilidades informáticas, problemas de materiales y quién sabe cuántas cosas más.

Y es que el proceso de certificación de un avión dura unos cinco años, y comienza prácticamente en el momento en el que se congela el diseño preliminar (es decir, cuando se deciden la forma y características generales del avión). El certificado de tipo se obtiene al final del desarrollo del avión, después de todos los ensayos y comprobaciones necesarios, y después de muchas reuniones y algún que otro jamón ibérico (o equivalente) intercambiado con disimulo entre el fabricante y la autoridad certificadora. El 787, por ejemplo, solicitó su certificado de tipo en abril del 2003, cuando aún era el 7E7.

Pero lo interesante de la certificación no es el papeleo, sino los ensayos, que forman parte de dicho proceso, y que básicamente consisten en maltratar lo que se está ensayando para ver si aguanta (esta es otra de las inexplicables pasiones humanas, romper cosas). Aunque, en realidad, ensayos hay de varios tipos, y no siempre consisten en destrozar lo que se ensaya.

Cuando se comienza a fabricar un avión se suelen construir varios prototipos, y uno de ellos se destina a ensayos destructivos (básicamente, a hacerlo pedazos). Las cargas que la estructura debe ser capaz de aguantar se calculan previamente, bajo ciertos requisitos: las cargas máximas previstas en servicio, o cargas límite, no deben producir deformaciones permanentes perjudiciales, y la deformación temporal que se produzca (por ejemplo, la del ala durante el vuelo) no debe interferir con la operación segura del avión.

El concepto de carga última también es muy importante en aeronáutica (y en cualquier ingeniería, en realidad): las cargas últimas son las cargas límite multiplicadas por un factor de seguridad de 1,5. La estructura debe ser capaz de soportarlas sin romperse durante al menos tres segundos (después de los cuales ya puede descoyuntarse con tranquilidad). El factor de seguridad que se utiliza en aeronáutica es relativamente ajustado (en los coches, por ejemplo, se aplica un factor de 3) debido a que reforzar una estructura casi siempre supone un aumento de peso. Por eso los controles de calidad son más estrictos, y ahí es donde entran los ensayos.

Los ensayos sirven para comprobar que la estructura que se ha calculado a partir de los requisitos de carga y funcionamiento realmente puede funcionar bajo las condiciones impuestas. Normalmente bajo las peores condiciones previstas. Por ejemplo, en el caso de los ensayos de frenado, se carga el avión al máximo posible y además se utilizan unos frenos que ya tienen el máximo desgaste permisible. Y, por si eso fuera poco, después de una frenada que suele terminar incendiando las ruedas, el avión debe ser capaz de rodar en esas condiciones durante al menos 5 minutos sin incendiarse del todo. Lo sorprendente es que además no exijan que lo haga todo sobre una sola pata, ya puestos.

Los ensayos a los que se someten los motores también son bastante impresionantes, en particular el blade-off test, en el que se simula el desprendimiento de una de las palas del fan, y durante el cual el revestimiento del motor debe ser capaz de contener la explosión resultante en su interior. Y después el motor se tira, claro. Unos cuantos milloncejos de nada, si con eso no se va a ninguna parte...

Por no hablar de las pruebas de «ingestión de pájaros», no aptas para estómagos sensibles. Cuando les da por ponerse en plan gore... ¿Qué necesidad tendrán de hacerlas con pájaros de verdad, digo yo? ¿No pueden usar un pollo de goma?

Urgh... no debí haber visto este video...

Things you can do from here:

- Subscribe to Juan de la Cuerva using Google Reader

- Get started using Google Reader to easily keep up with all your favorite sites

No hay comentarios:

Publicar un comentario